- Portada

- Productos

- Tecnología

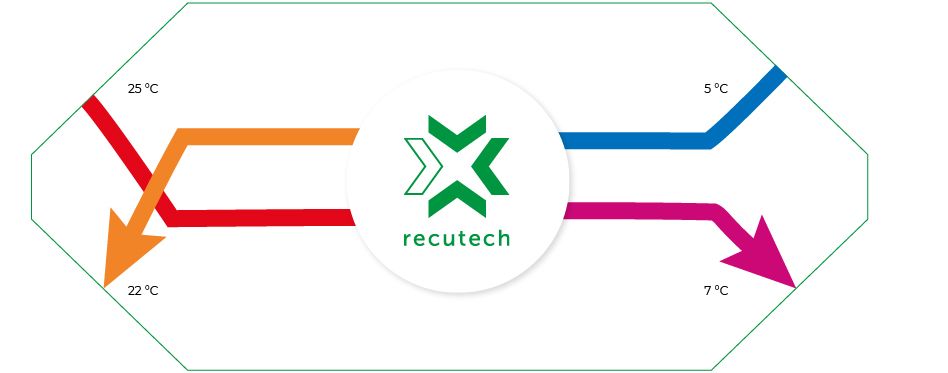

- ¿Cómo funciona un intercambiador?

- Intercambiador de contraflujo de entalpía

- Intercambiador por Contracorriente vs. Flujos Cruzados

- ¿Por qué la estanqueidad es importante?

- Intercambiador de aluminio vs. plástico

- Parámetros óptimos del intercambiador

- Instalación de un intercambiador de calor

- Refrigeración e intercambiador entálpico

- Prueba de membranas entálpicas

- Tecnología de producción moderna

- Automatización de la producción e industria 4.0

- Calidad y control

- Soporte

- La empresa

- Contactos

- ES

Instalación de un intercambiador de calor

¿Cómo instalar correctamente un intercambiador de calor de placas a contracorriente en una unidad de tratamiento de aire?

(Recomendaciones generales para el diseño de unidades, nueva norma EN 308)

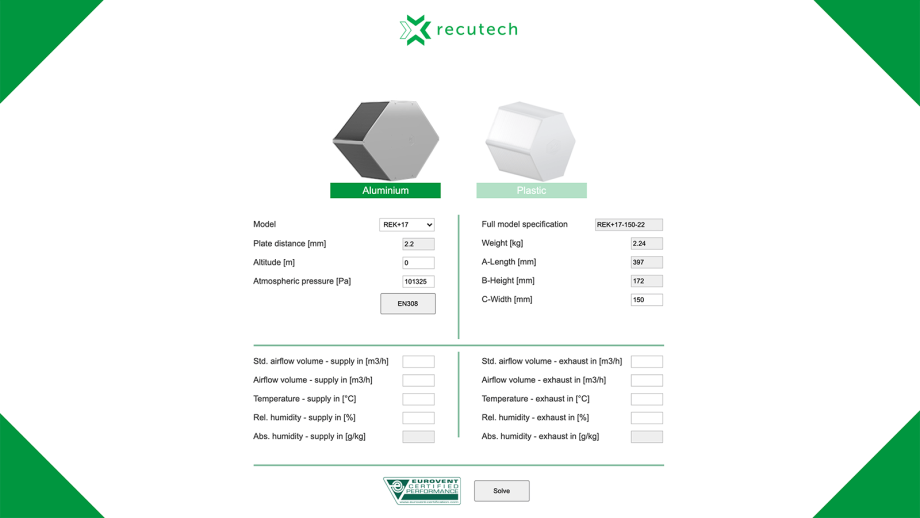

¿Cuáles son los principales parámetros de rendimiento del intercambiador de calor?

Se trata de calor son su eficiencia de temperatura (humedad), la caída de presión y las fugas a un caudal, temperatura, humedad y presión dados en el conducto de suministro y de escape.

Estos parámetros se miden en condiciones de laboratorio según la norma EN 308:2022 revisada en una caja de pruebas ideal. La caja tiene un aislamiento térmico ideal y también una conducción ideal del flujo hacia y desde el intercambiador de calor. A continuación, estos valores se procesan en el software de diseño rSelect, que es la base para los diseñadores de las unidades de ventilación.

Es importante tener en cuenta que la incorporación específica de un intercambiador de calor a una unidad de ventilación suele provocar un deterioro de estos parámetros de rendimiento, cuyas causas son desviaciones de la unidad de ventilación real respecto a la caja de pruebas ideal.

Este hecho ya se tiene en cuenta en la norma EN308:2022, que define diferentes categorías de medición en función de la instalación específica del intercambiador de calor. Tipo de prueba A – intercambiador de calor en una caja de pruebas en el laboratorio, tipo de prueba B – intercambiador de calor en una unidad en el laboratorio y tipo de prueba C – intercambiador de calor en una unidad instalada incluyendo todo el sistema de ventilación en el edificio para que quede claro en qué condiciones son válidos los resultados obtenidos.

Por lo tanto, no se pueden tomar simplemente los resultados del intercambiador de calor del tipo de ensayo A de rSelect y hacerlos pasar por resultados medidos en una aplicación específica en una unidad de ventilación de tipo de ensayo B o incluso C. En la mayoría de los casos, deben aplicarse a los resultados de rSelect factores de corrección basados en mediciones reales del intercambiador de calor en una unidad de ventilación real.

¿Qué se necesita para un buen rendimiento del recuperador?

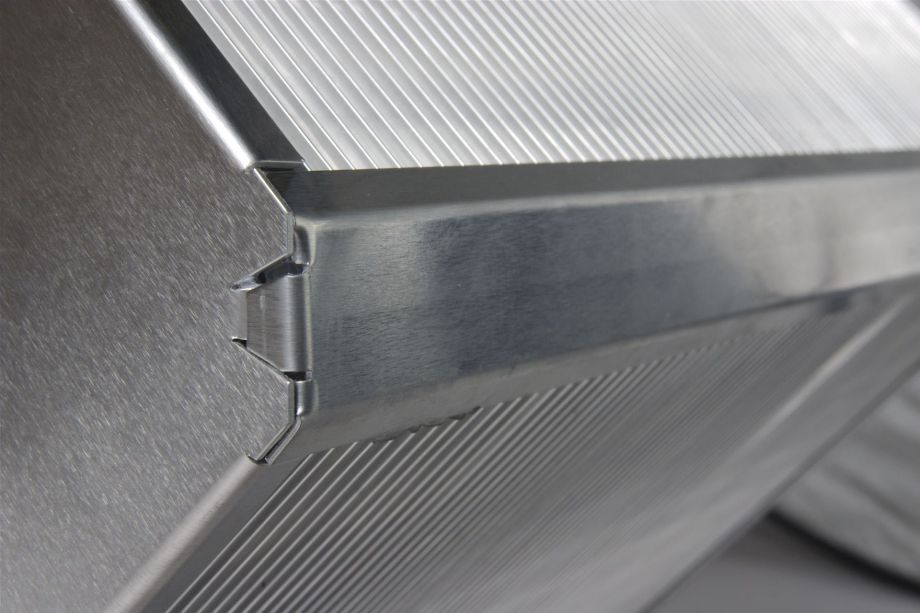

El requisito básico para un buen rendimiento del intercambiador de calor es su propia estanqueidad, pero también la estanqueidad de su instalación en la unidad de ventilación. Las fugas entre el aire de impulsión y el de retorno, así como con respecto al entorno, pueden distorsionar los resultados reales de las mediciones. Por ello, la nueva norma EN308:2022 introduce la denominada eficiencia térmica bruta, que se mide y que se corrige (empeora) por las fugas medidas a una denominada eficiencia térmica neta, que expresa la eficiencia del propio intercambiador de calor no afectada por las fugas internas. Por lo tanto, es conveniente sellar perfectamente el intercambiador de calor en el recinto de la unidad de ventilación.

Otros supuestos

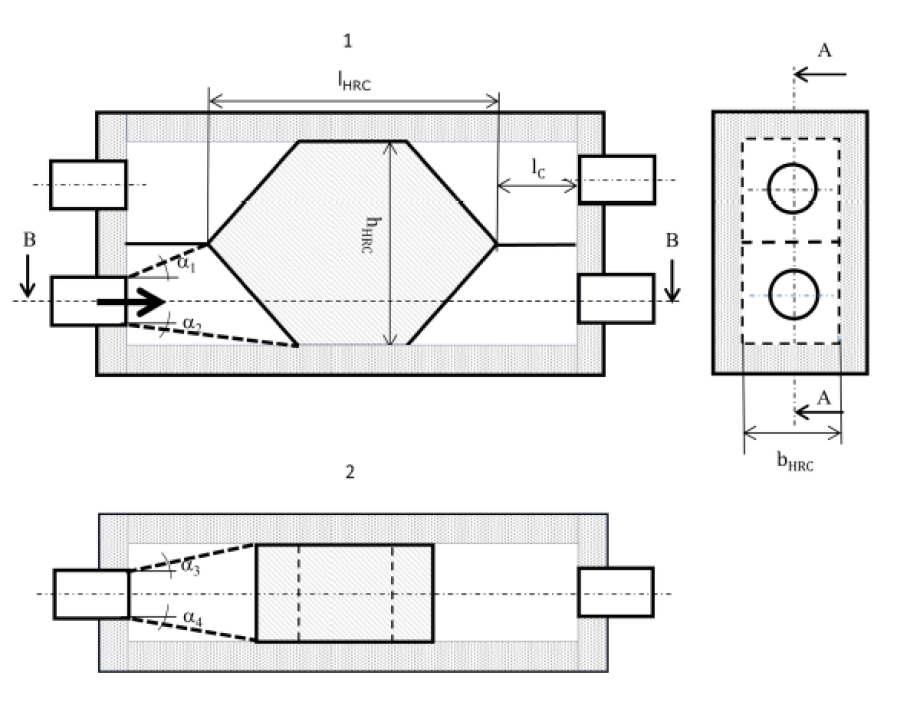

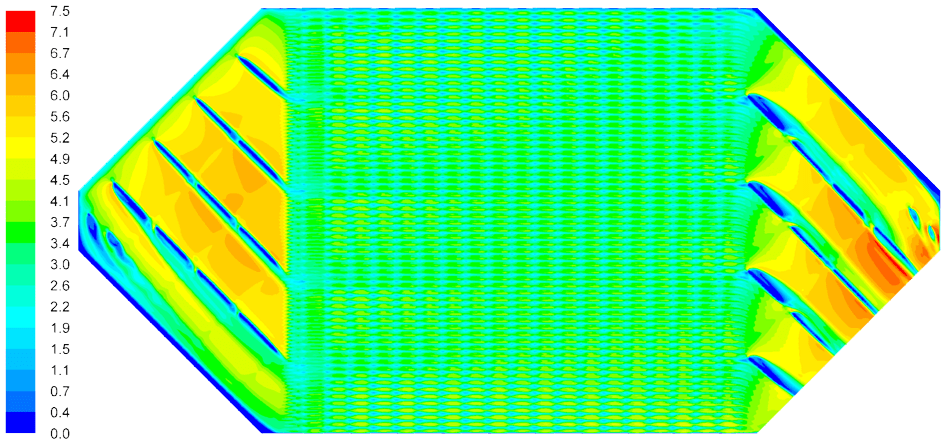

La dirección del flujo en la entrada del intercambiador de calor debe ser lo más perpendicular posible a la cara de entrada del intercambiador de calor. Si la dirección de entrada es demasiado oblicua, la pérdida de carga en la entrada aumentará y el flujo en el intercambiador de calor cambiará con menos zonas activas de intercambio de calor en el pleno de flujo de aire.

La distribución de las velocidades del aire en la zona de entrada del intercambiador de calor debe ser lo más uniforme posible para que todas las zonas de intercambio de calor sean lo más activas posible. Esto puede lograrse mediante una expansión gradual recta del conducto de aire sin curvas hacia la entrada del recuperador sin anomalías locales ni asimetrías del flujo de aire. El ángulo máximo de expansión del conducto de entrada desde la entrada de aire hasta el intercambiador de calor debe ser de hasta 15°.

Efecto de la caída de presión

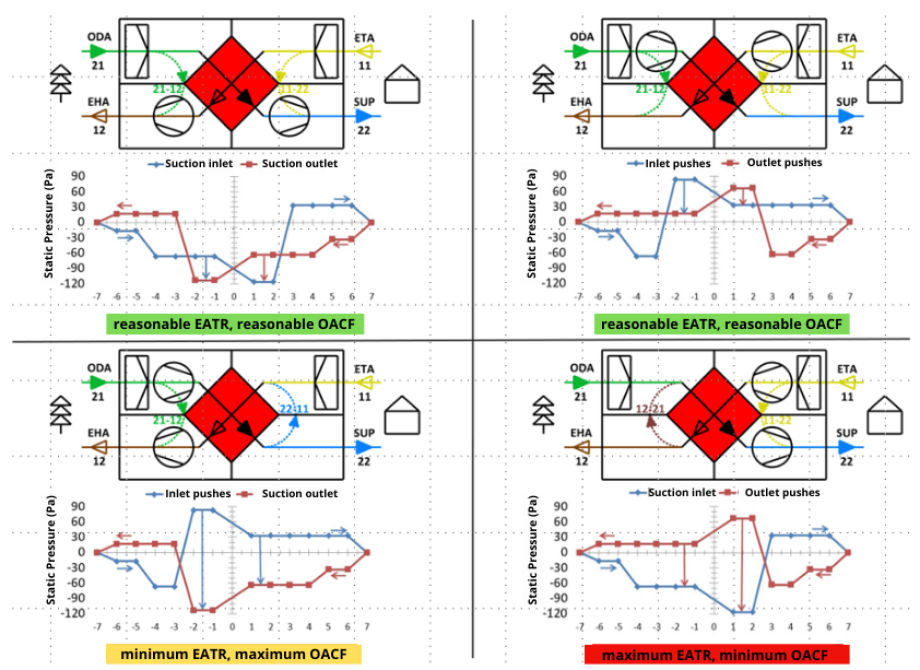

Las placas del intercambiador de calor son muy finas para conseguir una buena transferencia de calor, por lo que nunca son perfectamente rígidas y están sometidas a diferencias de presión entre la entrada y la salida. Las diferencias de presión varían en función de la ubicación en el intercambiador de calor y provocan diferentes deformaciones de las placas en distintos puntos del intercambiador. Así, el intercambiador de calor puede «inflar» o «desinflar» localmente la entrada frente a la salida y viceversa. Las diferencias de presión en el intercambiador de calor se deben no sólo a la propia pérdida de presión, sino también y sobre todo a la relación de presión entre las ramas de impulsión y de retorno dentro de la unidad de ventilación. Éstas vienen determinadas principalmente por la disposición de los componentes en la unidad (posición de los ventiladores con respecto al recuperador), véase la siguiente figura.

Y también el sistema de conductos conectado, con su pérdida de carga externa dividida entre el interior y el exterior del edificio en relación con el intercambiador de calor. Esto significa que, incluso con una ventilación equilibrada a igual presión, puede haber una pérdida de presión desigual en las partes de impulsión y extracción del recuperador. La posición recomendada de los ventiladores en la unidad es ambos ventiladores en las salidas del recuperador o ambos ventiladores en las entradas del recuperador.

La norma EN308:2022 tiene en cuenta este efecto y prescribe la medición de la pérdida de presión a diferentes diferencias de presión entre la extracción y el suministro en el interior del edificio, denominada dp22-11. Por lo tanto, en el futuro, para obtener pérdidas de presión más precisas, será necesario conocer esta cifra e introducirla en rSelect para obtener pérdidas de presión más precisas.

Posición del intercambiador de calor

Es una buena idea tener siempre las placas verticalmente en la dirección de la gravedad para drenar de forma fiable el condensado del intercambiador de calor, o para mantener el ciclo de descongelación del intercambiador de calor lo más corto posible en condiciones invernales. Lo ideal es que todo el intercambiador de calor esté inclinado hacia la salida de aire para que el condensado salga en la dirección del flujo lo más rápidamente posible y no se quede dentro del intercambiador y bloquee el flujo de aire.

Sensores de temperatura y aislamiento térmico

También conviene recordar que la distribución de la temperatura a la salida del recuperador es muy desigual por el principio de funcionamiento del intercambiador de calor, lo que dificulta la obtención de una temperatura media de salida. Un único sensor de temperatura no es suficiente en este caso, ya que la posición del sensor influye mucho en el resultado. Es necesario utilizar varios sensores de temperatura o mezclar perfectamente el aire en toda la sección transversal del conducto con un aislamiento térmico exterior perfecto.

El aislamiento térmico de la unidad también es importante, ya que si es insuficiente, puede haber fugas o ganancias de calor fuera de la unidad, lo que puede distorsionar el rendimiento del intercambiador de calor.

Disposición en contracorriente

Además, siempre es necesario controlar la dirección del flujo en el intercambiador de calor para que los flujos de suministro y extracción estén siempre en disposición de flujo contrario. Una disposición de flujo paralelo tiene un efecto significativo en la reducción de la eficiencia de recuperación de calor hasta la mitad.

Al enviar el formulario, se suscribe al boletín informativo y acepta los términos de las condiciones de protección de datos personales. Puede borrarse del boletín informativo en cualquier momento.

RECUTECH s.r.o.

Fáblovka 592

533 52 Pardubice

T: +420 467 070 245

E:

© 2025 RECUTECH s.r.o., todos los derechos reservados, Webdesign IDENTITY s.r.o.

Protección de datos personales | Información sobre la página web | Mapa de la Página